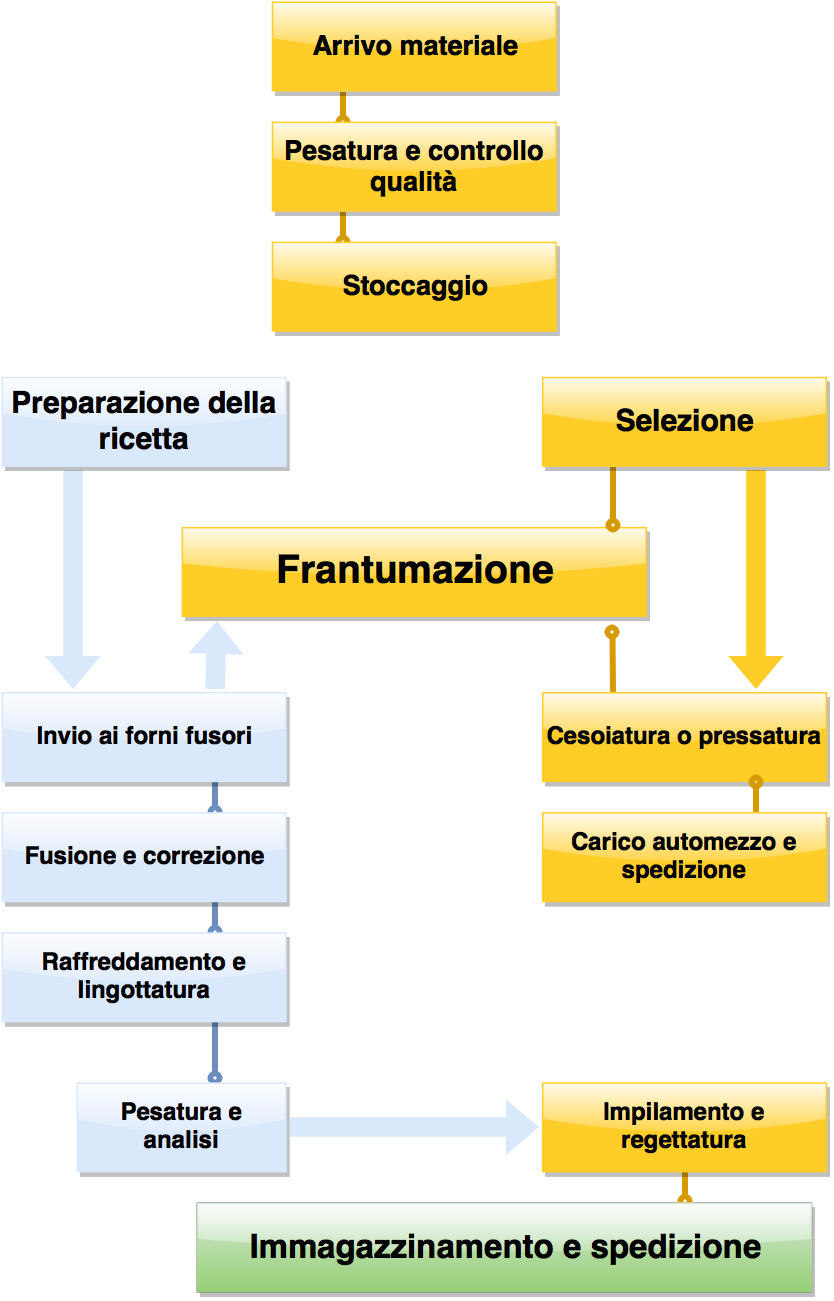

Al fine di effettuare tutte le operazioni per il recupero dei rifiuti destinati alle lavorazioni, la società segue le seguenti fasi che posso distinguersi in due linee ben determinate , una per la trasformazione a caldo (fusione) e l’altra per la trasformazione a freddo (selezione,macinazione).

Ciclo a caldo

Il ciclo di lavorazione per la trasformazione a caldo dei rifiuti per la produzione di materie prime seconde (lingotti di alluminio) prevede le seguenti fasi:

- Pesatura e classificazione dei materiali in ingresso;

- Selezione;

- Eventuale riduzione volumetrica, pressatura-cesoiatura;

- Preparazione della ricetta;

- Fusione;

- Analisi del fuso;

- Eventuali correzioni;

- Lingottatura;

- Accatastamento dei lingotti;

- Regettatura, etichettatura, imbustaggio ed immagazzinamento.

Di seguito si descrivono le singole fasi del ciclo:

- Pesatura dei materiali in ingresso

I materiali in ingresso vengono pesati a mezzo di un bilico elettronico con relativo tagliando di pesatura che oltre al peso indica anche la data e l’ora della pesatura.

Dopo lo scarico degli stessi il mezzo di trasporto viene ripesato per ottenere il peso netto dei materiali in ingresso.

Il tagliando che riporta quindi il lordo, la tara ed il netto viene spillato al DDT di trasporto o al FIR (formulario di identificazione rifiuti) se gli stessi entrano con detta tipologia.

- Selezione

Le operazioni di cernita e selezione dei rifiuti in ingresso sono effettuate da operai specializzati in grado di individuare ad esempio le diverse qualità di alluminio (carter, profilato, vasellame, lastra dolce ecc.) e gli scarti composti da materiali diversi.

Questi ultimi possono essere recuperati, ad esempio il ferro, o inviati a smaltimento quali carta, cartone, stracci, gomme, plastiche o altri inerti.

- Eventuale riduzione volumetrica

I materiali così selezionati per qualità, possono subire una riduzione volumetrica a mezzo pressatura per una migliore possibilità di vendita o per un più facile caricamento ai forni in caso di utilizzo per la produzione dei lingotti.

- Preparazione della ricetta

È la fase più importante di tutto il processo, in quanto in funzione della lega da realizzare è necessario preparare le qualità e le quantità necessarie di alluminio, idonee alle caratteristiche della lega finale.

- Fusione

I materiali preparati per qualità e quantità vengono caricati in tempi prestabiliti in due forni fusori con combustione a metano che raggiungono temperature tra gli 800 e 850° C , necessari alla fusione dell’alluminio.

Il materiale liquido dai forni fusori viene travasato in un forno di attesa di capacità pari a 10 ton. in cui il liquido subisce una operazione di pulizia superficiale e di degassaggio per rendere il liquido omogeneo.

- Analisi del fuso

Dal bagno liquido depositato nel forno di attesa, viene prelevato un campione che dopo il raffreddamento viene inviato nel reparto analisi dove uno spettrometro verifica la qualità della lega e le eventuali correzioni da apportare alla stessa.

- Eventuali correzioni

Se dalla verifica il bagno risultasse ad esempio percentualmente alto di ferro, bisognerà aggiungere nel bagno una quantità di materiale a basso tenore di ferro (ad es. lastra di alluminio) in modo da abbassare in percentuale il tenore di ferro.

Ristabilita quindi la qualità, il liquido passa alla fase successiva.

È opportuno specificare che nel passaggio dallo stato solido a quello liquido i materiali subiscono un calo di fusione tra il 20 ed il 25% a seconda della quantità dello stato fisico e delle caratteristiche chimiche.

Pertanto le quantità di materiale da inviare ai forni devono essere aumentate opportunamente per poter ottenere le quantità in peso previste dopo la fusione.

Il calo si può individuare come residuati di scorie e polveri di abbattimento.

- Lingottatura

Il materiale liquido presente nel forno di attesa, subite le eventuali correzioni, viene lentamente travasato in una lingottatura a nastro che nel suo avanzare consente il raffreddamento e consolidamento del liquido facendogli assumere la forma di un lingotto.

Questi vengono scaricati in un cassone per il definitivo raffreddamento.

- Accatastamento

I lingotti una volta raffreddatisi, vengono accatastati a mano formando un parallelepipedo alto circa 120 cm e largo circa 100 cm.

- Regettatura, etichettatura, imbustaggio ed immagazzinamento.

Il parallelepipedo così composto viene regettato con strisce in ferro per la loro tenuta in modo che durante l’immagazzinamento ed il trasporto non si scompongano.

Il parallelepipedo regettato viene etichettato con su di essa le seguenti indicazioni:

- Tipo di lega

- N° di colata

- Data della colata

- Peso

- Ragione sociale impianto

Questi parallelepipedi in gergo chiamati “pigne” vengono infine sottoposti al controllo della radioattività prima di essere stoccati in magazzino e pronti per la loro spedizione.

Per la realizzazione del ciclo di fusione e quindi la produzione di lingotti di alluminio in lega, la ditta è attrezzata con i seguenti impianti:

- N° 1 forno fusorio bacino da 20 tn.

- N° 2 forni rotativi da 6 tn.

- N° 1 lingottatrici per stampi 220 pani.

- N° 2 caricatori mobili su rotaie.

- N° 2 impianti di aspirazione fumi e abbattimento fumi, uno collegato ai forni ed uno collegato alle coppe poste sui forni per aspirare i fumi in fase di carico.

- N°3 regettatrici manuali

- Bilico per pesa pile lingotti

- Laboratorio di analisi per il controllo e la classificazione delle leghe prodotte.

Ciclo a freddo

Diverso e molto più semplice è il ciclo per il trattamento e recupero a freddo dei rifiuti sia di alluminio che di altra natura metallica degli stessi. Questi si può individuare nelle seguenti fasi:

- Pesatura e classificazione

- Stoccaggio

- Selezione

- Pressatura/Cesoiatura/Tranciatura

- Macinazione

- Stoccaggio delle MPS

- Spedizione

Resta inteso che tra le Materie Prime Seconde , vi è anche l’alluminio derivante da detti trattamenti e che non confluiscono nelle lavorazioni a caldo ( alluminio macinato , alluminio profilato macinato , profilo di alluminio selezionato ecc.. )

Per il recupero dei rifiuti e il compimento di dette fasi , l’azienda dispone delle sotto elencate attrezzature :

- N° 1 Pressa Cesoia

- N° 2 Presse per pacchi

- N° 5 Gru semoventi

- N° 1 Mulino macinatore per rottami ferrosi

- N° 1 Mulino di macinazione per carter di alluminio

- N° 1 Macinatore mobile per profili di alluminio

- N° 3 Carrelli elevatori

- N° 1 Selezionatore automatico per la separazione rottame di alluminio / ferro macinato da inerti.

- N° 1 strumento di rilevazione radiometrico tipo SAPHYMO SCINTO